La impressió 3D de metall és popular a moltes indústries com l’aeroespacial, automotriu o mèdica, ja que permet crear peces metàl·liques complexes per un preu relativament baix en comparació amb les tècniques de fabricació tradicionals. Aquest tipus d’impressió utilitza làsers com a font de llum a causa de l’alta potència que requereixen aquest tipus d’aplicacions i entre les tècniques més utilitzades hi ha el processament digital de llum (DLP Digital Light Procesing).

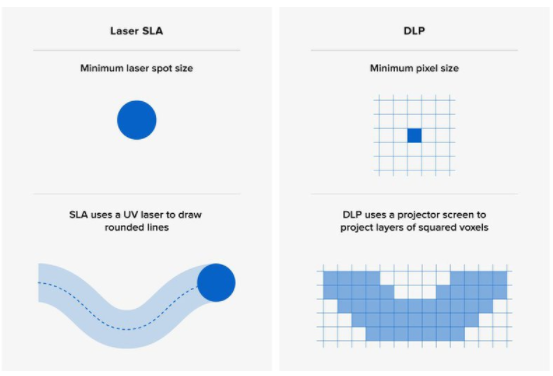

A grans trets, aquesta tècnica està caracteritzada per curar el material duna capa completa duna vegada, en lloc de punt per punt duna mateixa capa com fan altres tècniques, comunament, mitjançant un làser de gas, el que la fa una tècnica amb menor temps de processament.

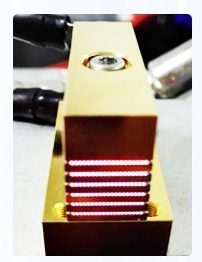

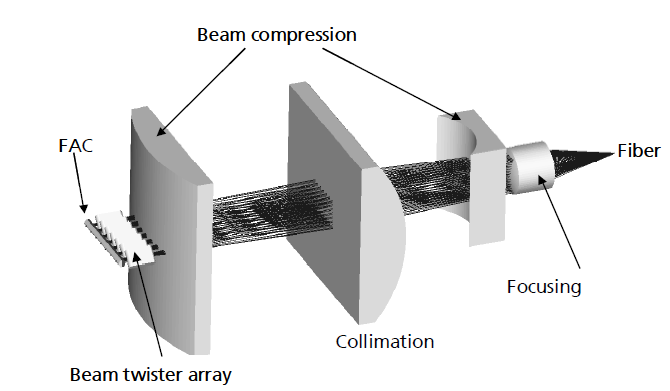

El problema que presenta l’ús de làser de gas amb la tècnica DLP consisteix que el feix del làser s’ha d’expandir, perdent densitat d’energia, per cobrir tota l’àrea de la màscara dinàmica utilitzada per solidificar una capa completa procés d’impressió. Aquesta màscara porta un patró de disseny a través del qual passa la llum i transmet el patró al substrat receptor mitjançant una pantalla de cristall líquid (LCD), un modulador de llum espacial (SLM), un dispositiu de micromiralls digitals (DMD), etc., que s’utilitzen com a màscara dinàmica en la impressió DLP. És per això que, Snelloptics proposa un nou capçal per a impressió 3D de metalls mitjançant la tècnica DLP, substituint el làser de gas per un stack de díodes làser d’estat sòlid i realitzar la projecció òptica del DLP utilitzant micro-òptiques i lents de projecció, sense utilitzar la pantalla de cristall líquid (LCD), un modulador de llum espacial (SLM), un dispositiu de micromiralls digitals (DMD), atès que aquests elements òptics tradicionals no suportaran la densitat d’energia necessària per a la impressió 3D de metalls.

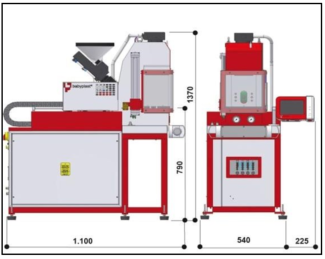

La solució plantejada consisteix a redissenyar el sistema òptic corresponent a aquests stacks de díodes làser per fabricar-los mitjançant la línia de fabricació que integra les tecnologies pròpies desenvolupades, cosa que comporta també una adaptació de la línia de fabricació actual.

Aquest fet dota el nou capçal d’impressió 3D per a metalls d’una sèrie d’avantatges competitius davant dels capçals basats en làser de gas:

• Augment de la densitat d’energia proporcionada pel capçal, gràcies a realitzar la projecció òptica del DLP utilitzant micro-òptiques i lents de projecció, sense utilitzar la pantalla de cristall líquid (LCD), un modulador de llum espacial (SLM), un dispositiu de micromiralls digitals (DMD), atès que aquests elements òptics tradicionals no suportaran la densitat d’energia necessària per a la impressió 3D de metalls

• Menor cost de fabricació del capçal: utilitza menys elements comercials òptics i optomecànics.

• Reducció del temps de fabricació del capçal: integració de les òptiques en un pas únic, reduint el temps d’alineació dels components independents.

• Menor consum energètic: el consum elèctric requerit per a l’stack làser de díode oscil·la entre els 2 i 30V, davant de 440V d’un làser de gas.

• Línia de fabricació automatitzada: redueix el temps de cicle.

• La impressió 3D i la fabricació additiva utilitzant el nou capçal assoleix una reducció significativa d’energia, recursos humans i temps necessaris i dóna lloc a un temps de fabricació reduït davant dels proporcionats pels capçals tradicionals.

Projecte 2021/C005/00147324 financiat per la Unió Europea NextGenerationEU/ PRTR